Basado en las últimas normas GB/T 1591-2018 y el análisis de fallos reales, esta guía proporciona un marco técnico completo para que los gestores de flotas internacionales adquieran semirremolques de alta calidad en China.

📖 Índice Técnico

- 1. Evolución de la industria: Acero de alta resistencia

- 2. Radar de selección: KPIs clave del acero

- 3. Mitigación de riesgos: 5 Fallos Mayores

- 4. Especificaciones de Aluminio e Inoxidable

- 5. No Metales: Pisos y Compuestos

- 6. Uniones: Soldadura, Pernos Huck y Selladores

- 7. Normas Globales (GB/ASTM/EN)

- 8. Análisis ROI: Costo Total de Propiedad

I. Introducción: Avances materiales en la fabricación

Seleccionar el semirremolque adecuado es un desafío de ingeniería de sistemas que combina mecánica, metalurgia y economía. El sector manufacturero está experimentando una profunda transformación:

- Actualización del acero: Una transición completa del antiguo Q345 al Acero Q355 de Alta Resistencia y Baja Aleación (HSLA); El Q700 (700MPa) es el estándar para el peso ligero, mientras que el BST1500 domina el sector resistente al desgaste.

- Diversificación de materiales: La aleación de aluminio se extiende más allá de las cisternas al transporte de combustible y grado alimenticio; El acero inoxidable se expande al transporte de sólidos corrosivos.

- Globalización: Los diseños ahora se comparan estrictamente con las normas ASTM (EE. UU.) y EN (Europa) para el cumplimiento de exportación.

II. Sistemas de materiales centrales: La base del chasis

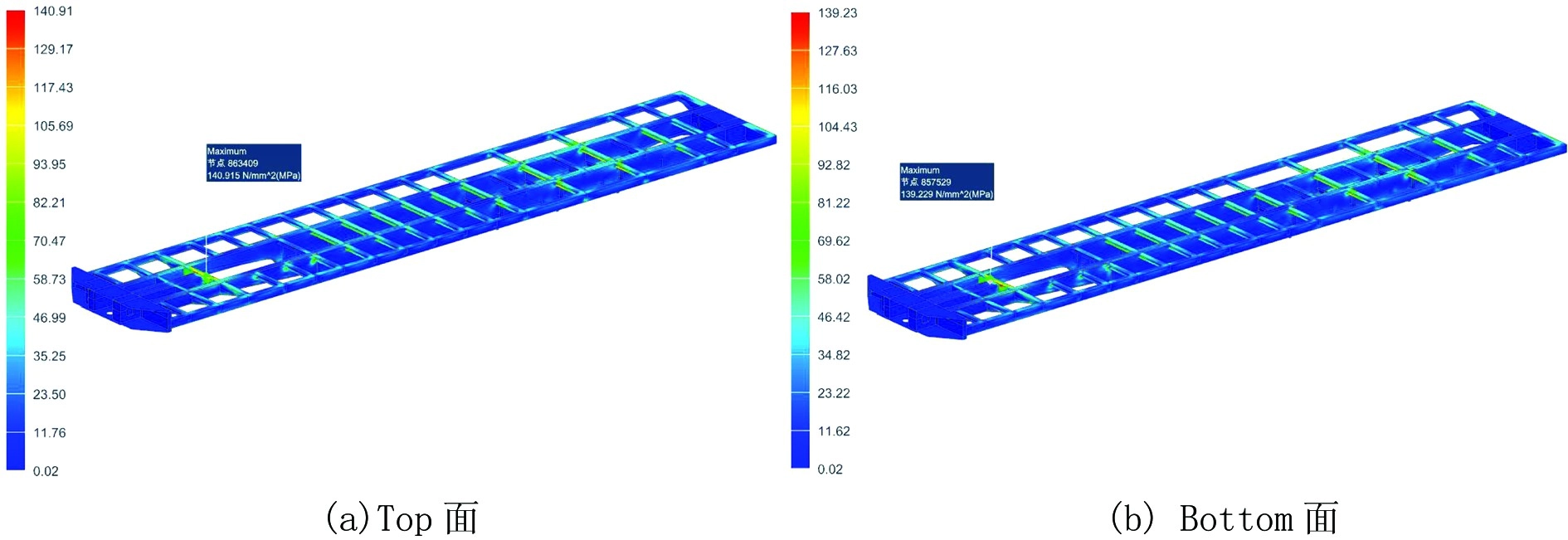

Diagrama de la estructura del chasis (Mapa de estrés por análisis de elementos finitos)

1. Acero: La columna vertebral de su remolque

| Categoría | Grado | Aplicación y Notas |

|---|---|---|

| Acero al carbono suave | Q235B (ASTM A36) | Cajas de herramientas, Guardabarros. Costo más bajo, estrictamente prohibido para estructuras de carga principales. |

| Acero HSLA | Q355B/C/D/E | Vigas principales, Travesaños. El estándar de la industria, reemplazando al Q345. Equivalente a S355JR o A572 Gr.50. |

| Acero de Alta Resistencia | Q700L/E (T700) | Vigas ligeras (reducción de peso del 15-30%). Resistencia a la tracción superior. |

| Acero Resistente al Desgaste | BST1500 / NM450 | Pisos de volquetes. Equivalente a Hardox. BST1500 ofrece ≥1500MPa de resistencia. |

III. Indicadores técnicos clave para la selección de acero

El Mantra de Selección: «L para Formado, X para Soldadura; E para Climas Fríos, Precalentar para 1500.»

| Grado | Límite Elástico | Equiv. Carbono (CEV) | Energía de Impacto (-40℃) | Mejor caso de uso |

|---|---|---|---|---|

| Q355E | ≥355 MPa | ≤0.42 | ≥34 J | Minería y Off-Road. Alta tenacidad. |

| Q700E | ≥700 MPa | ≤0.50 | ≥34 J | Climas Fríos (Rusia/Canadá). |

| BST1500 | ≥1300 MPa | >0.60 | Disp. @ -20℃ | Resistencia extrema al desgaste. |

IV. 5 Riesgos mayores de fallo y estrategias de prevención

Basado en casos de análisis de fallos del mundo real.

🔴 Riesgo 1: Fragilidad en frío (Fractura frágil)

Caso de estudio: Un volquete usando BST700L estándar (sin clasificación de impacto) sufrió una fractura de viga principal a -32°C. Las pruebas revelaron una energía de impacto de solo 8J (Umbral seguro ≥27J).

Prevención:

- Selección de grado: Para regiones frías, especifique estrictamente Q355E o Q700E.

- Cláusulas contractuales: Exija «Energía de impacto Charpy V-Notch ≥27J @ -40°C».

🔴 Riesgo 2: Grietas de soldadura en frío

Comparación microscópica: Soldadura sana vs Grieta en frío en acero de alta resistencia

Causa raíz: Los aceros de alta resistencia tienen altos equivalentes de carbono, lo que lleva al agrietamiento inducido por hidrógeno.

Prevención:

- Precalentamiento: Q700 requiere 150–200°C; BST1500 requiere 200–250°C.

- Tratamiento térmico post-soldadura: Esencial para liberar hidrógeno.

- Inspección: Pruebas 100% MT/UT no negociables.

🔴 Riesgo 3: Pandeo estructural (Aligeramiento excesivo)

Síntoma: Distorsión del chasis en caminos irregulares; Pandeo «ondulado» de la placa del alma.

Prevención:

- Espesor mínimo: El espesor del alma nunca debe bajar de 5mm, incluso usando Q700.

- Verificación de diseño: La verificación FEA debe mostrar una frecuencia modal de primer orden ≥8 Hz y un factor de seguridad ≥2.0.

- Evitar: No reemplace ciegamente Q355 de 6mm con Q700 de 4mm.

🔴 Riesgo 4: Corrosión y Óxido

Prevención:

- Prep. de superficie: Arenado Sa2.5 obligatorio (Rugosidad Rz=40–70 μm).

- Sistema de recubrimiento: Imprimación rica en zinc epoxi (≥60μm) + Acabado de poliuretano.

- Zonas costeras: Use blindaje de chasis de Poliurea.

🔴 Riesgo 5: Materiales falsificados

Caso: Una fábrica usó «HQ700» que resultó ser Q420. El chasis se dobló en 6 meses.

Prevención:

- Fuente: Compre solo de molinos con certificación IATF 16949 (ej. Baosteel, Ansteel).

- Verificación: Solicite el MTC (Certificado de Molino) original y verifique los números de colada (Heat Numbers).

- Prueba en sitio: Análisis espectral + prueba de tracción a la llegada de materiales.

V. Aluminio y Acero Inoxidable: Aplicaciones

1. Aleación de Aluminio (5083/6061)

- Aplicaciones: Cuerpos de cisternas (5083-H116), Combustible de aviación (Anti-chispas).

- ⚠️ Corrosión Galvánica: El aluminio y el acero crean un efecto de batería. Solución: Use juntas de aislamiento de Caucho/PTFE; nunca atornille metal con metal directamente.

- ⚠️ Fatiga: Promueva la soldadura por fricción-agitación (FSW) para retener el 90% de la fuerza de la unión.

2. Acero Inoxidable (304/316L)

- Aplicaciones: Cisternas químicas (316L para resistencia a ácidos).

- ⚠️ Corrosión Intergranular: Elija siempre grados de bajo carbono (304L/316L).

- ⚠️ Decapado: El lavado con ácido (pasivación) post-soldadura es obligatorio.

VI. Componentes No Metálicos: Pisos

1. Materiales Compuestos (FRP/GRP)

Primera opción para remolques frigoríficos. Sin puentes térmicos.

- Clave de selección: El Gel Coat debe ser resistente a UV para evitar el amarillamiento. El contenido de fibra de vidrio debe ser ≥25%.

2. Materiales de Piso

| Bambú grado contenedor | Ventaja competitiva de China. Alta resistencia, resistente al agua y más duradero que la madera contrachapada. Espesor estándar: 28-30mm. |

| Madera dura (Apitong) | El estándar para mercados de EE. UU./Europa. Potencia de sujeción de clavos extrema para asegurar maquinaria pesada. |

VII. Tecnología de Unión: Soldadura vs Mecánica

La integridad estructural depende en un 30% del material y en un 70% de la tecnología de conexión.

1. Proceso de Soldadura

| Material | Consumibles (AWS) | Proceso Crítico |

|---|---|---|

| HSLA (Q355) | ER70S-6 | Soldadura MAG estándar. |

| Alta Resistencia (Q700) | ER70-G | ¡Precalentamiento 100-150℃ Obligatorio! |

| Anti-Desgaste | ER50-6 (Base) + ER70-G | Precalentar 200℃ + Capa base alambre suave. |

| Aluminio (5083) | ER5356 / ER5183 | Solo soldadura interior (Protección viento). |

| Inoxidable (304) | ER308L | Debe ser Decapado y Pasivado. |

2. Fijación Mecánica: El Perno Huck

✅ La solución para uniones Acero-Aluminio

- Por qué: El acero y el aluminio no pueden soldarse juntos debido a diferentes puntos de fusión.

- Beneficio: Resistencia a vibraciones 5 veces mayor que tuercas/pernos estándar. Bloqueo permanente.

- Anti-Corrosión: Debe usar collares recubiertos de Dacromet.

3. Proceso de Sellado

La defensa final para mantener la carga seca.

- ❌ Silicona Ácida: Barata pero libera ácido acético, corroyendo el metal y pelando la pintura.

- ✅ Sellador de Polímero MS: El estándar de la industria. Sin solventes, resistente a UV (10+ años), y pintable.

VIII. Tabla Comparativa de Normas Globales

| China GB | Europa EN | USA ASTM | Nota |

|---|---|---|---|

| Q235B | S235JR | A36 | Acero Suave |

| Q355B | S355JR | A572 Gr.50 | Acero HSLA |

| Q700 | S700MC | A514 Gr.B | Alta Resistencia |

| 5083-H116 | EN AW-5083 | AA 5083 | Alu Marino |

IX. Costo Total de Propiedad (TCO) y Recomendaciones

💡 Estudio de caso ROI

Un remolque de caja de aleación de aluminio es 2.2 toneladas más ligero que uno de acero. Basado en 100,000 km/año, este ahorro de peso se traduce en ahorros significativos de combustible o ingresos adicionales por carga útil. El Período de amortización es típicamente menor a 6 meses.

| Escenario Operativo | Material Chasis | Material Carrocería | Requisito Téc. |

|---|---|---|---|

| Carga General | Q355B | Acero Corrugado | Pintura Estándar |

| Logística Larga Distancia | Q700E | Aluminio 5083 | Conexiones Perno Huck |

| Combustible/Peligrosos | Q550 | Aluminio 5083 | Antiestático, Hermeticidad |

| Minería/Off-Road | Q700E | BST1500 (Hardox) | Soldadura precalentada, Blindaje |

Conclusión: La Trinidad «Seguridad-Longevidad-ROI»

El abastecimiento moderno de semirremolques ya no se trata solo del precio. El Q355 ofrece el mejor valor base, el Q700 domina la ligereza, y el Aluminio es esencial para un ROI especializado. Nuestro consejo: No compre solo «Acero», compre el acero adecuado para su terreno específico.