Basé sur les dernières normes GB/T 1591-2018 et l’analyse des défaillances réelles, ce guide fournit un cadre technique complet pour les gestionnaires de flotte internationaux achetant des semi-remorques de haute qualité en Chine.

📖 Index Technique

- 1. Évolution de l’industrie : Acier haute résistance

- 2. Radar de sélection : Les KPI clés de l’acier

- 3. Atténuation des risques : 5 défaillances majeures

- 4. Spécifications Aluminium & Inox

- 5. Non-Métal : Planchers & Composites

- 6. Joints : Soudure, Boulons Huck & Scellants

- 7. Normes Globales (GB/ASTM/EN)

- 8. Analyse ROI : Coût Total de Possession

I. Introduction : Avancées matérielles dans la fabrication

Choisir la bonne semi-remorque est un défi d’ingénierie système qui combine mécanique, métallurgie et économie. Le secteur manufacturier subit une transformation profonde :

- Mise à niveau de l’acier : Transition complète de l’ancien Q345 vers l’Acier Q355 Haute Résistance Faiblement Allié (HSLA) ; Le Q700 (700MPa) devient la norme pour l’allègement, tandis que le BST1500 domine le secteur résistant à l’usure.

- Diversification des matériaux : L’alliage d’aluminium s’étend au-delà des citernes vers le transport de carburant et alimentaire ; L’acier inoxydable se développe pour le transport de solides corrosifs.

- Mondialisation : Les conceptions sont désormais strictement comparées aux normes ASTM (USA) et EN (Europe) pour la conformité à l’exportation.

II. Systèmes de matériaux de base : La fondation du châssis

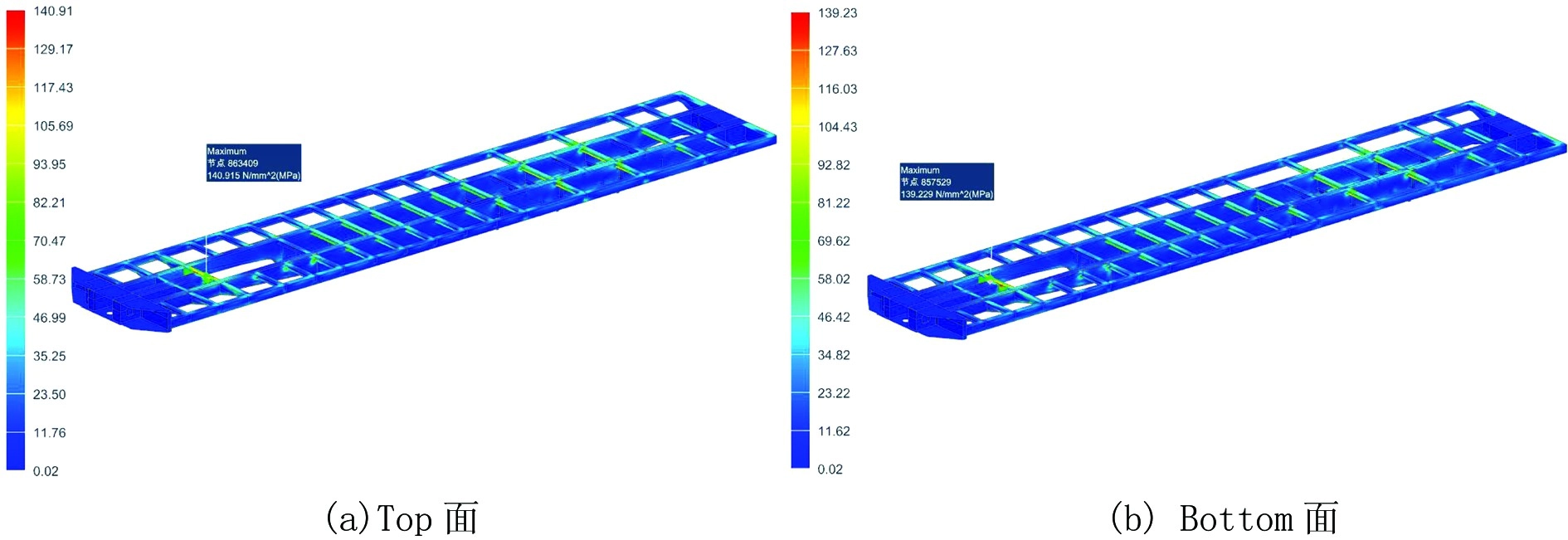

Schéma de la structure du châssis (Carte de contrainte par analyse éléments finis)

1. Acier : La colonne vertébrale de votre remorque

| Catégorie | Grade | Application & Notes |

|---|---|---|

| Acier au carbone doux | Q235B (ASTM A36) | Boîtes à outils, Garde-boue. Coût le plus bas, strictement interdit pour les structures porteuses principales. |

| Acier HSLA | Q355B/C/D/E | Poutres principales, Traverses. La norme industrielle, remplaçant le Q345. Équivalent au S355JR ou A572 Gr.50. |

| Acier Haute Résistance | Q700L/E (T700) | Poutres allégées (réduction de poids de 15-30%). Résistance à la traction supérieure. |

| Acier Anti-Usure | BST1500 / NM450 | Planchers de bennes. Équivalent Hardox. BST1500 offre une résistance ≥1500MPa. |

III. Indicateurs techniques clés pour la sélection de l’acier

Le Mantra de Sélection : « L pour Formage, X pour Soudage ; E pour Climats froids, Préchauffage pour 1500. »

| Grade | Limite d’élasticité | Équiv. Carbone (CEV) | Énergie d’impact (-40℃) | Meilleur usage |

|---|---|---|---|---|

| Q355E | ≥355 MPa | ≤0.42 | ≥34 J | Minier & Hors-route. Haute ténacité. |

| Q700E | ≥700 MPa | ≤0.50 | ≥34 J | Climats froids (Russie/Canada). |

| BST1500 | ≥1300 MPa | >0.60 | Dispo @ -20℃ | Résistance extrême à l’usure. |

IV. 5 Risques majeurs de défaillance & Stratégies de prévention

Basé sur des cas d’analyse de défaillances réelles.

🔴 Risque 1 : Fragilité à froid (Rupture fragile)

Étude de cas : Une benne utilisant du BST700L standard (sans classification d’impact) a subi une rupture de la poutre principale à -32°C. Les tests ont révélé une énergie d’impact de seulement 8J (Seuil de sécurité ≥27J).

Prévention :

- Sélection du grade : Pour les régions froides, spécifiez strictement Q355E ou Q700E.

- Clauses contractuelles : Exigez « Énergie d’impact Charpy V-Notch ≥27J @ -40°C ».

🔴 Risque 2 : Fissuration à froid (Soudure)

Comparaison microscopique : Soudure saine vs Fissure à froid dans l’acier haute résistance

Cause racine : Les aciers à haute résistance ont des équivalents carbone élevés, menant à une fissuration induite par l’hydrogène.

Prévention :

- Préchauffage : Q700 nécessite 150–200°C ; BST1500 nécessite 200–250°C.

- Traitement thermique post-soudure : Essentiel pour libérer l’hydrogène.

- Inspection : Test 100% MT/UT non négociable.

🔴 Risque 3 : Flambement structurel (Allègement excessif)

Symptôme : Distorsion du châssis sur routes accidentées ; Flambement « ondulé » de l’âme de la poutre.

Prévention :

- Épaisseur minimale : L’épaisseur de l’âme ne doit jamais descendre sous 5mm, même avec du Q700.

- Vérification de conception : La vérification FEA doit montrer une fréquence modale de premier ordre ≥8 Hz et un facteur de sécurité ≥2.0.

- À éviter : Ne remplacez pas aveuglément du Q355 de 6mm par du Q700 de 4mm.

🔴 Risque 4 : Corrosion & Rouille

Prévention :

- Préparation de surface : Sablage Sa2.5 obligatoire (Rugosité Rz=40–70 μm).

- Système de revêtement : Apprêt riche en zinc époxy (≥60μm) + Finition polyuréthane.

- Zones côtières : Utilisez un blindage de châssis en Polyurée.

🔴 Risque 5 : Matériaux contrefaits

Cas : Une usine a utilisé du « HQ700 » qui s’est avéré être du Q420. Le châssis a plié en 6 mois.

Prévention :

- Source : Achetez uniquement auprès d’usines certifiées IATF 16949 (ex: Baosteel, Ansteel).

- Vérification : Demandez le MTC (Certificat d’Usine) original et vérifiez les numéros de coulée (Heat Numbers).

- Test sur site : Analyse spectrale + test de traction à l’arrivée des matériaux.

V. Aluminium & Acier Inoxydable : Applications

1. Alliage d’aluminium (5083/6061)

- Applications : Corps de citernes (5083-H116), Carburant aviation (Anti-étincelles).

- ⚠️ Corrosion Galvanique : L’aluminium et l’acier créent un effet de batterie. Solution : Utilisez des joints d’isolation en Caoutchouc/PTFE ; jamais de boulonnage métal-sur-métal direct.

- ⚠️ Fatigue : Privilégiez le soudage par friction malaxage (FSW) pour 90% de rétention de la force du joint.

2. Acier Inoxydable (304/316L)

- Applications : Citernes chimiques (316L pour la résistance aux acides).

- ⚠️ Corrosion Intergranulaire : Choisissez toujours des grades à faible teneur en carbone (304L/316L).

- ⚠️ Décapage : Le lavage à l’acide (passivation) post-soudure est obligatoire.

VI. Composants non métalliques : Planchers

1. Matériaux Composites (FRP/GRP)

Premier choix pour les remorques frigorifiques. Pas de pont thermique.

- Clé de sélection : Le Gel Coat doit être résistant aux UV pour éviter le jaunissement. La teneur en fibre de verre doit être ≥25%.

2. Matériaux de plancher

| Bambou grade conteneur | Avantage compétitif de la Chine. Haute résistance, imperméable et plus durable que le contreplaqué. Épaisseur standard : 28-30mm. |

| Bois dur (Apitong) | La norme pour les marchés US/Europe. Puissance de tenue des clous extrême pour sécuriser la machinerie lourde. |

VII. Technologie d’assemblage : Soudure vs Mécanique

L’intégrité structurelle dépend à 30% du matériau et à 70% de la technologie de connexion.

1. Processus de soudage

| Matériau | Consommables (AWS) | Processus Critique |

|---|---|---|

| HSLA (Q355) | ER70S-6 | Soudage MAG standard. |

| Haute Résistance (Q700) | ER70-G | Préchauffage 100-150℃ Obligatoire ! |

| Anti-Usure | ER50-6 (Base) + ER70-G | Préchauffage 200℃ + Couche de base fil souple. |

| Aluminium (5083) | ER5356 / ER5183 | Soudure intérieure uniquement (Protection vent). |

| Inox (304) | ER308L | Doit être Décapé & Passivé. |

2. Fixation Mécanique : Le Boulon Huck

✅ La solution pour les joints Acier-Aluminium

- Pourquoi : L’acier et l’aluminium ne peuvent pas être soudés ensemble (points de fusion différents).

- Avantage : Résistance aux vibrations 5x supérieure aux écrous/boulons standards. Verrouillage permanent.

- Anti-Corrosion : Doit utiliser des colliers revêtus de Dacromet.

3. Processus d’étanchéité

La défense finale pour garder la cargaison au sec.

- ❌ Silicone Acide : Bon marché mais libère de l’acide acétique, corrodant le métal et écaillant la peinture.

- ✅ Scellant Polymère MS : La norme industrielle. Sans solvant, résistant aux UV (10+ ans), et peut être peint.

VIII. Tableau Comparatif des Normes Globales

| Chine GB | Europe EN | USA ASTM | Note |

|---|---|---|---|

| Q235B | S235JR | A36 | Acier Doux |

| Q355B | S355JR | A572 Gr.50 | Acier HSLA |

| Q700 | S700MC | A514 Gr.B | Haute Résistance |

| 5083-H116 | EN AW-5083 | AA 5083 | Alu Marine |

IX. Coût Total de Possession (TCO) & Recommandations

💡 Étude de cas ROI

Une remorque fourgon en alliage d’aluminium est 2,2 tonnes plus légère qu’une en acier. Sur la base de 100 000 km/an, cette économie de poids se traduit par des économies de carburant significatives ou des revenus de charge utile supplémentaires. La Période d’amortissement est généralement inférieure à 6 mois.

| Scénario Opérationnel | Matériau Châssis | Matériau Carrosserie | Exigence Tech |

|---|---|---|---|

| Cargo Général | Q355B | Acier Ondulé | Peinture Standard |

| Logistique Longue Distance | Q700E | Aluminium 5083 | Connexions Boulons Huck |

| Carburant/Dangereux | Q550 | Aluminium 5083 | Antistatique, Étanchéité air |

| Minier/Hors-route | Q700E | BST1500 (Hardox) | Soudure préchauffée, Blindage |

Conclusion : La Trinité « Sécurité-Longévité-ROI »

L’approvisionnement moderne en semi-remorques ne concerne plus seulement le prix. Le Q355 offre la meilleure valeur de base, le Q700 domine l’allègement, et l’Aluminium est essentiel pour un ROI spécialisé. Notre conseil : N’achetez pas juste de « l’Acier » — achetez le bon acier pour votre terrain spécifique.